张慧慧 吴荣森 杨荃蔚

DOI:10.19850/j.cnki.2096-4706.2021.09.041

摘 要:随着制造业向智能化的方向发展,传统的人工上下料方式已无法满足工厂大批量流水线发展的需求。基于工业物联网环境下的智能上料系统由物联网通信系统、PLC控制系统和执行系统三部分组成,融合了物联网技术、网络通信技术,具有稳定、安全、高效等特点。在设备可以稳定运行的同时,利用本地PLC端和远程服务器端进行数据采集和数据计算,为企业提供详细、准确的工作数据,帮助企业将设备接入数字化系统,更好地实现产业升级。

关键词:上料自动控制系统;物联网;PLC;数据采集

中图分类号:TN929.5;TP273 文献标识码:A 文章编号:2096-4706(2021)09-0158-05

Design and Implementation of Loading System Based on Industrial Internet of Things

ZHANG Huihui,WU Rongsen,YANG Quanwei

(School of Internet,Jiaxing Vocational & Technical College,Jiaxing 314036,China)

Abstract:With the development of manufacturing industry towards intelligence,the traditional manual loading and unloading method can not meet the needs of the development of large-scale assembly lines in factories. The intelligent loading system based on industrial internet of things is composed of internet of things communication system,PLC control system and execution system. It integrates internet of things technology and network communication technology,and has the characteristics of stability,safety and efficiency. While the operating stably of the equipment,the local PLC end and remote server end are used for data acquisition and data calculation to provide detailed and accurate working data for enterprises,help enterprises connect the equipment to the digital system and better realize industrial upgrading.

Keywords:automatic loading control system;internet of things;PLC;data acquisition

0 引 言

本课题以紧固件行业为切入点,基于工业物联网技术,旨在设计一套智能上料系统。由于目前紧固件行业大部分生产设备均为旧设备,进行物联网改造存在很多的先天缺陷,本课题从设计开始就将物联网技术融入设备生产。整套智能上料系统包括物联网通信系统,上料设备自动控制系统和上料设备机械结构三个部分组成。整个系统的核心在于物联网通信系统和上料设备自动控制系统之间的配合,从而实现智能控制。

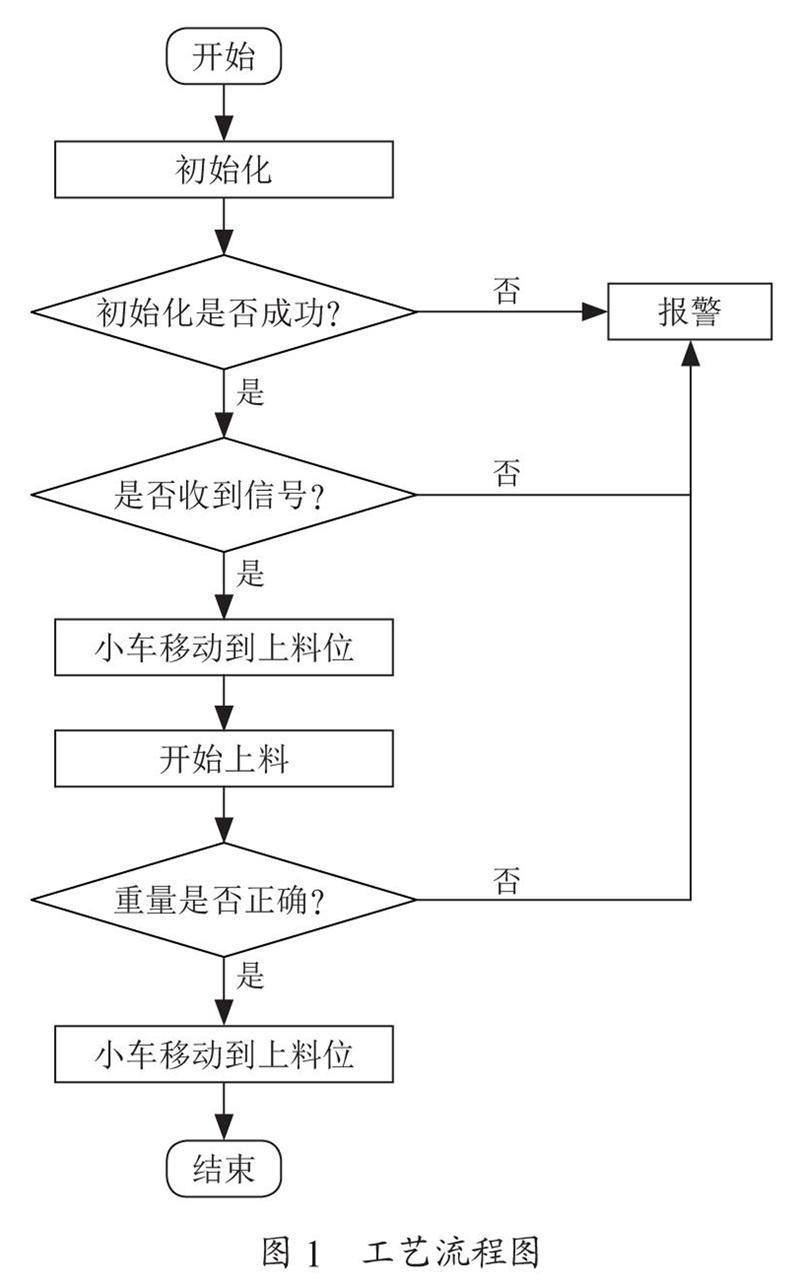

1 工艺过程

整个上料系统的执行部分由上料斗、振动电机、挡板、滚筒、重量秤和转料小车组成。当PLC控制系统收到控制信号后,转料小车将滚筒送到上料位置。转料小车到位后挡板打开,振动电机启动,紧固件从上料斗落到滚筒中。此时重量秤示数开始增加,达到设定值后,挡板关闭,振动电机停止,转料小车将滚筒送回原位置等待取料。工艺流程图如图1所示。

另外,在进行自动控制系统设计时,应将上料重量、上料时间、运行次数、报警次数变量等作为重要变量通过物联网模块上传到服务器中,并生成报表。

2 系统设计与实现

2.1 主要设备

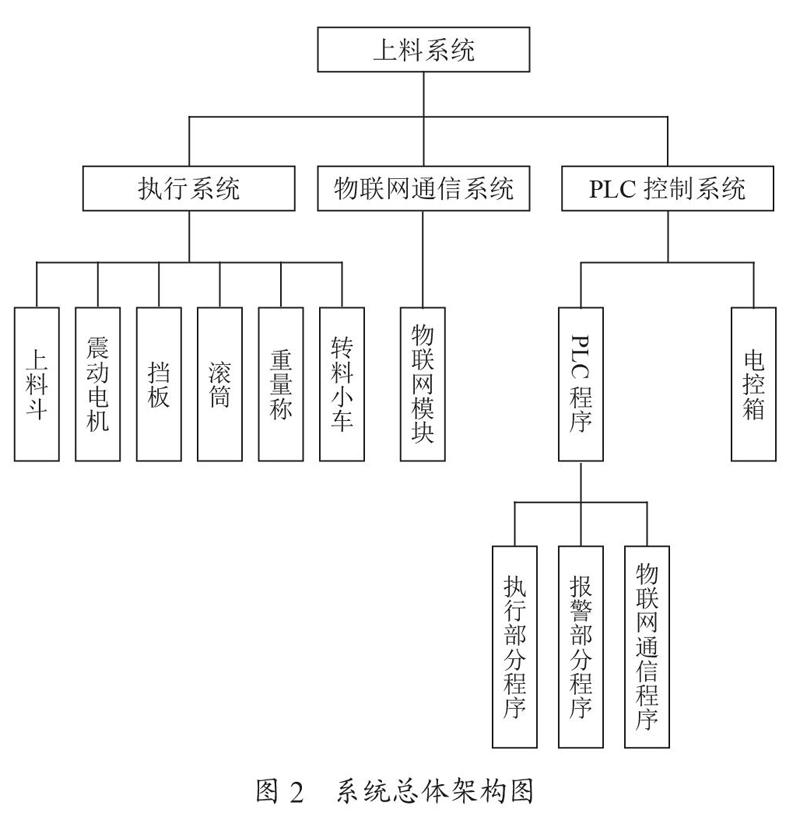

整个上料系统包括物联网通信系统、PLC控制系统、带有振动电机和挡板的上料斗、带有重量秤的转料小车以及小车电机和电气控制箱等设备。系统总体架构如图2所示。

2.2 系统的硬件、软件及网络配置

2.2.1 系统硬件配置

PLC选用三菱FX系列PLC,并增加以太网通信模块。物联网通信模块选择繁易的FBOX。PLC与物联网模块采用以太网连接,通信协议选择TCP/IP MODBUS,物联网模块使用4G通信的方式将相关变量传送至云服务器。重量秤选用上海耀华公司的XK3190-C802DP,与PLC采用以太网连接,通信协议选择TCP/IP MODBUS。由于以太网连接的设备数大于2,所以需要使用交换机组成局域网实现局域网通信。

2.2.2 系统软件配置

物联网模块的配置软件使用繁易公司开发的FlexManager进行配置,并制作组态和报表。PLC选用三菱FX系列PLC,使用GX WORKS2进行程序的编写。PLC完成的主要任务为:接收开始上料信号;采集转料小车到位信号;采集重量秤的称重信号,并进行处理;计算上料次数、报警次数等重要变量。

2.2.3 系统网络配置

由于要求整个系统组成局域网,需对局域网内设备的IP地址进行配置,具体配置为:

PLC的IP地址为192.168.0.3,子网掩码为255.255. 255.0,PLC的网络地址为192.168.0.0。

物联网模块的IP地址为192.168.0.1,子网掩码为255.255.255.0,物联网模块的网络地址为192.168.0.0。

重量秤的IP地址为192.168.0.5,子网掩码为255.255. 255.0,重量称的网络地址为192.168.0.0。

三个设备的网络地址相同,在同一网段内,可以通过局域网通信。

3 PLC控制系统整体设计

PLC控制系统由PLC程序和电控箱组成。PLC程序分为三个部分。第一部分是执行部分程序,主要目的是通过采集各种传感器信号并进行处理,控制执行机构,从而实现工艺要求,完成上料动作;第二部分是报警部分程序,在设备运行过程中会出现各种突发或紧急状况,需要通过预设一些报警信号,帮助操作人员了解发生了什么故障,如何去消除故障;第三部分是物联网通信程序,这一部分是基于物联网系统特别设计,主要是在PLC中处理一部分需要上传的数据,方便物联网模块采集和分析。

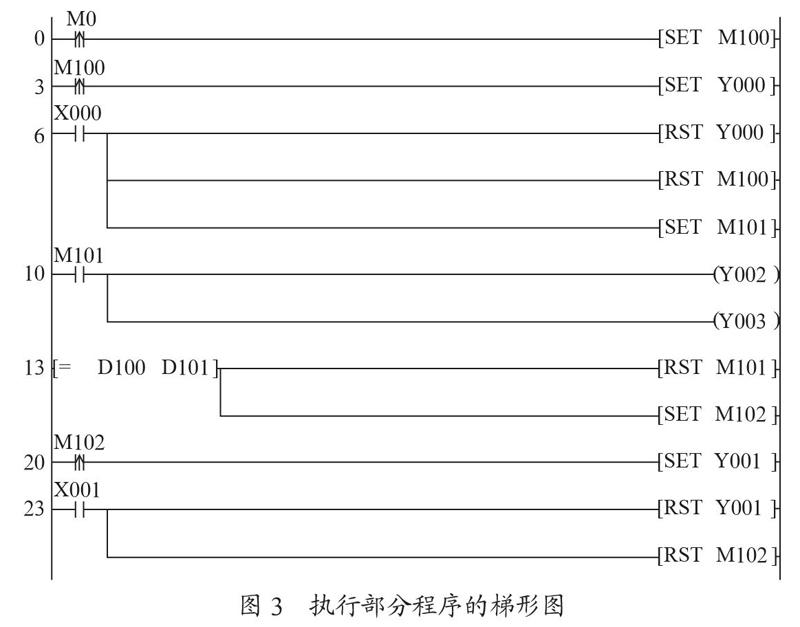

3.1 执行部分程序设计

首先是系统的初始化设计,初始状态为转料小车位于取料位并搭载空滚筒,挡板以及振动电机处于关闭状态。上料系统处于初始状态时等待上料信号,上料信号触发后,转料小车携带空滚筒前进到上料位。转料小车到达上料位后,打开挡板,启动振动电机,开始上料。随着上料过程的进行,重量称的示数不断增加,达到程序预设定的值后,停止振动电机,关闭挡板。挡板关闭后,转料小车开始后退,直至到达取料位,等待取走带料滚筒并放上空滚筒。执行部分程序的梯形图如图3所示。

3.2 报警部分程序设计

整个系统共有6个报警环节:

(1)上料系统初始化未成功。当上料过程结束后,如果出现以下情况其中的一种或者多种则会触发报警:转料小车未到达取料位;转料小车上带料滚筒未取走;转料小车上未放置空滚筒;上料斗挡板未处于关闭状态;振动电机未处于停止状态。

(2)转料小车运行时间过长。当转料小车电机开始转动后,如果出现以下情况其中的一种或者多种则会触发报警:转料小车携带空滚筒前进到上料位的过程中突然停止;转料小车携带带料滚筒前进到取料位的过程中突然停止。

(3)上料斗挡板故障。当上料斗挡板气缸电磁阀动作后,如果出现以下情况其中的一种或者多种则会触发报警:转料小车到达上料位后打开挡板时,开挡板电磁阀打开,挡板未打开到指定位置;重量称示数达到程序预设定的值后,关闭挡板时,关挡板电磁阀打开,挡板未关闭到指定位置。

(4)上料斗缺料警告。当上料斗挡板打开,振动电机开始运行后,如果出现以下情况其中的一种或者多种则会触发报警:重量秤示数不变化;重量称示数增加,但在一定时间内一直未达到程序预设值。

(5)超重警告。当上料斗挡板打开,振动电机开始运行后,如果出现以下情况其中的一种或者多种则会触发报警:重量称示数超过程序预设值。

(6)系统紧急停止。在系统运行过程中,出于安全性考虑,一般会安装安全光栅和急停按钮等安全设备。当安全光栅信号接通或者急停按钮被按下时,会触发报警。

报警部分程序的梯形图如图4所示。

3.3 物联网通信程序设计

物联网通信程序设计是本系统设计的核心部分。本系统特地在PLC程序中设计了物联网通信程序块,目的是统一规划物联网模块需要采集的变量,并进行一部分的数据计算,物联网通信程序梯形图如图5所示。

物联网模块需采集的变量包括:

(1)上料次数:以天为单位,记录一天进行的上料动作的次数。

(2)上料重量:记录每次的上料重量,并记录完成上料的时刻。

(3)报警发生记录:以天为单位,分别记录上料系统初始化未成功、转料小车运行时间过长、上料斗挡板故障、上料斗缺料警告、超重警告和系统紧急停止这六种报警发生的次数。

(4)报警消除记录:分别记录上料系统初始化未成功、转料小车运行时间过长、上料斗挡板故障、上料斗缺料警告、超重警告和系统紧急停止这六种报警从产生到消除经历的时间。

3.4 系统优点

相比于普通的自动控制系统,本系统在设计之初就在自动控制系统中设置专门的物联网通信模块,不管是在本地PLC端还是服务器端都可以查询到需要采集的变量,使整个系统更具有整体性,安全性和高效性,下文对系统特性进行具体说明:

(1)整体性。对比普通的自动控制系统,进行了物联网改造,加装了物联网模块实现了数据上传功能。本系统的变量在一开始就进行了规划,让物联网模块从PLC采集的变量符合一般规律,容易编写,增减和修改,物联网参数设置与PLC对照时一目了然,不用一个一个翻找,避免了翻找时浪费时间和翻找出错的可能。

(2)安全性。在PLC端进行规划后,所有的计算和分析在PLC内也有相应的记录,不用担心PLC与物联网模块通信中断,或者由于信号原因物联网模块数据上传失败等等原因导致的设备在运行却没有数据上传的情况发生,为整个系统提供一个稳定的数据支撑。

(3)高效性。在PLC内可以进行一部分简单的数据分析,数据计算和数据统计等类似工作。分担了云服务器的计算压力,因为云服务器的容量有限,能在PLC端进行的计算尽量安排在PLC端,可以很大程度上减少云服务器的内存和容量使用。同时也会使得数据传输更加的简单和高效。

4 物联网通信系统设计

物联网通信系统需要在计算机上进行配置,使用以太网线,将FBox设备、PLC设备以及计算机通过以太网端口相连。然后使用FlexManager软件进行系统配置。

4.1 关联物联网模块

打开FlexManager软件,通过“添加FBOX”功能关联现有的物联网模块和计算机。

4.2 设置物联网模块参数

打开FlexManager软件,通过“基本配置”中的“系统设置”功能,将物联网模块的IP地址设置为:192.168.0.1,子网掩码设置为255.255.255.0。

4.3 配置需要采集的数据

打开FlexManager软件,通过“数据监控”功能,添加需要采集的变量并设置相应的采集需求。以上料重量为例,我们把在PLC中的物联网通信程序部分中写好的变量添加到物联网模块中,采集周期设置为1分钟。

4.4 配置报警参数

打开FlexManager软件,通过“报警记录”功能,首先将各个报警变量登记到报警分组中,并对部分报警设置报警推送。以“上料系统初始化未成功”为例,将触发条件设置成“值等于1”,并将报警推送给设备维修部门。

4.5 实际意义

融合了物联网技术的上料系统相比于传统上料系统,能给企业管理和生产管理带来更多的可用数据,是帮助企业迈向“中国智造”的良好基石。对企业来说,不仅可以为生产提供帮助,更可以对设备管理、采购计划等环节提供数据支撑:

(1)通常情况下,企业管理人员不会时时刻刻在生产线上检查,而大部分的一线操作人员的操作并不规范。就紧固件行业而言,往往存在为了完成产量任务而过度上料的情况。而基于物联网的上料系统则会将实时的将上料数据上传到服务器生成报表,可以使管理者轻松了解生产的过程。不仅如此,还可以通过计算最终产量和总上料量进行对比,了解是否在生产环节存在不良率或返工率过高的问题。图6为某日半天的上料重量折线图。

(2)通过预设的报警推送,管理人员可以在设备出现紧急故障时第一时间了解情况,并进行后续安排。

(3)对于紧固件行业而言,企业中的生产设备各式各样,大部分情况只能通过产量来判断各个车间的设备运行情况,如果每台设备都配备了物联网通信设备,可以更好地帮助企业管理人员对每一台设备进行评估,为设备采购及生产计划安排提供更加翔实的资料。

5 结 论

基于工业物联网环境下的上料系统在设计之初即融入物联网思想,同时在PLC本地和云服务器端进行数据计算和采集,增加了系统的整体性、安全性和高效性,能为企业提供更加准确和可靠的数据信息,帮助企业更好地利用数据进行生产计划安排和生产管理安排。本系统对其他自动控制系统的物联网改造和物联网自动控制系统设计具有一定借鉴意义。

参考文献:

[1] 魏静敏,王阔.基于PLC和组态的自动配料控制系统设计 [J].沈阳工程学院学报(自然科学版),2016,12(3):248-253.

[2] 阎涛,赵宝琴,胡章咏.小型零件自动上料系统控制软件设计与实现 [J].价值工程,2018(11):254-255.

[3] 张博.基于PLC 技术的锰铁高炉自动上料控制系统设计与应用 [J].中国锰业,2018,36(4):187-190.

[4] 朱桂英,师国辉,郭书花,等.螺母热锻加工自动化生产线及组合上、下料系统设计 [J].中国设备工程,2019(8):160-161.

[5] 祁伟.PLC技术视角下锰铁高炉自动上料控制系统研究 [J].工业加热,2019,48(5):33-36.

[6] 梁新平.基于PLC的自动化生产线控制系统软件设计 [J].电子设计工程,2019,27(2):109-112.

[7] 罗明.PLC控制技术在自动上料系统中的应用 [J].内燃机与配件,2019(4):233-234.

[8] 陈桂庆.PLC在自动上料设备控制系统中的应用 [J].科技经济导刊,2016(18):28-29.

[9] 黄文丰.PLC控制的自动送料机系统设计及应用 [D].南昌:南昌航空大学,2018.

作者简介:张慧慧(1996—),女,汉族,山西大同人,助教,硕士,研究方向:物联网应用技术。

收稿日期:2021-04-05

基金项目:嘉兴职业技术学院2021校立科研项目(jzyy202117)