乔生莉

(山西省化工设计院,山西 太原 030024)

改性叔丁酚增黏树脂以酸作催化剂、过程中滴加少量吗琳代替无机碱而合成,合成条件:反应温度95 ℃~100 ℃,甲醛吗啉溶液滴加30 min,维持时间2.5 h,催化剂用量0.1%。生成树脂的颜色比较浅且美观,软化点范围大,不仅有增黏的作用,而且具有增塑剂和软化剂的作用,其应用领域范围大、工艺流程简单、操作稳定。介绍了改性叔丁酚增黏树脂在一些行业中的应用情况。

改性;叔丁酚增黏树脂;吗啉

引 言叔丁酚增黏树脂也称204树脂,是天然胶和各种合成胶(如,丁苯、丁基、丁晴三元乙丙胶)的增黏剂,可用于制造轮胎、皮带、软管、食品、容器、垫片和鞋底等。用该树脂可降低胶料的门尼黏度,改善胶料的自黏性,提高胶料的物理机械性能及热老化性能[1]。

针对当前国内外提倡节约、循环经济、加强生态环境保护的经济发展形势,对叔丁酚醛增黏树脂204树脂的生产产品进行了改性。原产品使用无机酸作催化剂,生产过程中必须进行中和、水洗、脱色等工序,生产周期较长,操作控制繁琐,产品质量不稳定,外观差别大,水洗产生大量含酚废水,使得产品成本较高、利润低,又污染环境[2]。

根据以上情况,我们采用滴加甲醛后再滴加吗琳甲醛混合液的工艺,不需要中和、水洗、脱色等过程,简化了产品的工艺流程。生产过程只有原材料反应带来少量废水,处理废水的费用降低,环境污染减少,新工艺生产过程中的操作控制稳定,产品质量提高,成本降低,利润有所增加,并能生产出高软化点的产品,赢得了用户的满意和较大的市场。

1 实验部分1.1 原料对-叔丁酚,凝固点≧98 ℃,对位体质量分数≧98%;甲醛,质量分数≧37%;催化剂,硫酸,98.3%,密度1.48;吗琳,1.000 g/mL,at 20 ℃;甲苯,工业品。

1.2 测试方法软化点,石油沥青软化点测定法GB4507-1999。

游离酚含量,木材胶粘剂及其树脂检测方法游离酚含量测定方法GB/T14074.13-1989。

1.3 实验方法在装有搅拌器的三口烧瓶中,先加入称好的对-叔丁基苯酚,然后安装上温度计和冷凝器,接着用电热套加热使对-叔丁基苯酚熔化,开搅拌。等对-叔丁基苯酚完全熔化后,去掉冷凝器调节温度,加入催化剂,装分液漏斗,先滴加甲醛,随后滴加配好的吗琳和甲醛的混合液(按相对比例)。滴加的过程中要调节温度使其在规定要求的范围。滴加完后,保持恒温,维持反应。待反应达到规定要求时间,加入甲苯萃取剂,搅匀后,停止搅拌。等甲苯与水完全分层后,把水层放掉。三口烧瓶安装上蒸馏装置,加热三口烧瓶,在常压条件下使其中的水分蒸出。在减压条件下,使其甲苯蒸出。取样,检测树脂软化点,达到规定指标要求时放料。

2 结果与讨论2.1 合成条件及操作对产品性能的影响2.1.1 温度对产品反应的影响

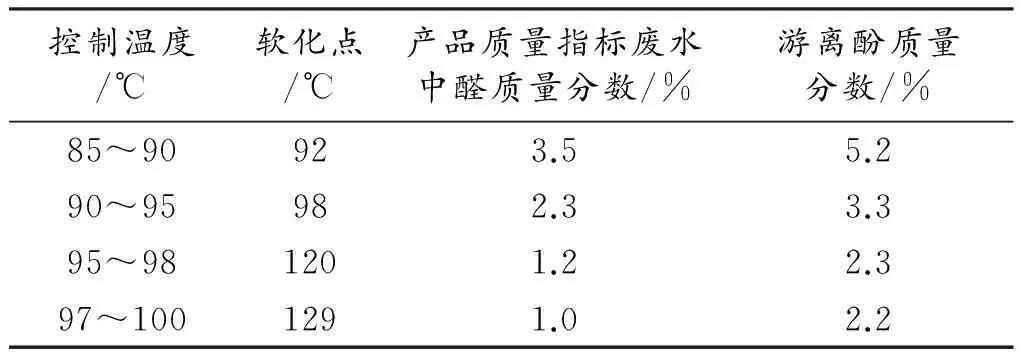

反应维持时间定为2.5 h,催化剂用量为对-叔丁基苯酚质量的0.1%,吗琳甲醛混合溶液为对-叔丁基苯酚用量的14.5%(其相对比为1.0∶9.2),原料对-叔丁基苯酚与甲醛的配比为1.0∶2.4(摩尔比),考察反应温度对产品性能及操作过程的影响,结果见表1。

表1 反应温度对产品性能的影响

由表1可见,温度为95 ℃~98 ℃时,废水中醛含量较低,产品性能较好。

反应温度是影响废水中醛含量以及产品性能的重要因素。反应温度低,原料不能完全反应,导致废水中醛含量升高,生成的产品平均相对分子质量较低,软化点指标偏低,甚至达不到规定指标要求,从而造成产品中游离酚含量较高,不能产生高软化点的树脂;反应温度高,反应剧烈,使易挥发的甲醛在高温时部分挥发掉,对环境造成污染,形成的产品成本高、收率低,操作过程易液泛起沫,后期软化点难控制。因此,选择合适的反应温度对反应过程的操作控制和产品质量非常重要。

2.1.2 滴加速度(滴加时间)对产品性能的影响

在条件表1的基础上,调整滴加时间,结果见表2。

表2 滴加速度(滴加时间)对产品性能的影响

由表2可见,滴加时间为35 min~40 min,产品中游离酚低,废水中醛含量也较低,产品性能比较好。

滴加速度是影响产品质量的另一重要因素,滴加时间较短,相应的反应速度快,反应温度控制不好,使少量甲醛挥发掉,对环境造成污染;反之,则反应缓慢,甚至部分原料达不到树脂合成条件,软化点指标上不去,废水中醛含量和酚含量相应升高,质量不好,合格率便低,成本加大。所以,滴加速度控制得好坏,对生产产品质量产生很大影响。

2.1.3 反应维持时间对产品性能的影响

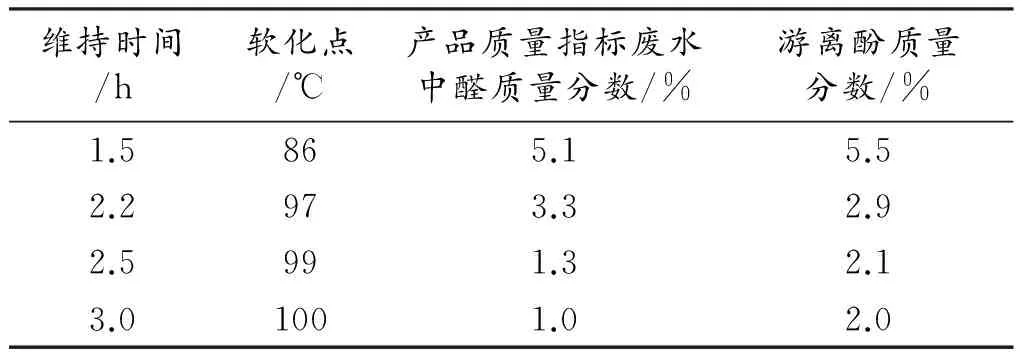

反应维持时间2.5 h,其他条件同表1,考察反应时间对产品性能及操作过程的影响,结果见表3。

表3 维持时间对产品性能的影响

由表3可见,当时间为2.5 h时,产品性能较好,废水中醛含量较低。

2.1.4 催化剂用量对产品性能的影响(见表4)

表4 催化剂用量对产品性能的影响

由表4可见,当催化剂用量为0.1%时,产品性能较好,废水中醛含量较低。

催化剂用量不足时,反应不能完全进行,造成废水中醛含量和游离酚含量升高,软化点上升缓慢,产品的收率低,也不能合成高软化点的产品;反之,催化剂用量过多,造成资源浪费,产品成本高。催化剂的用量也是合成产品的关键点。

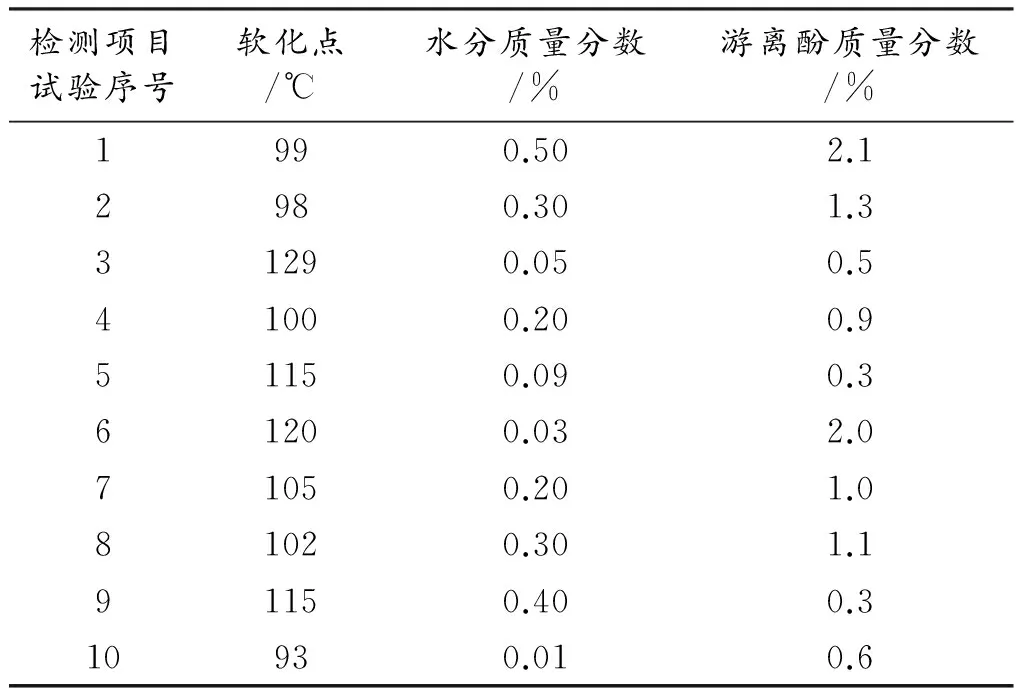

2.2 选择最佳条件进行验证据以上实验结果,选择反应温度95 ℃~98 ℃、滴加时间35 min~40 min、维持时间2.5 h、催化剂用量0.1%、原料配比1.0∶2.4,重复10次实验,产品技术指标要求如表5,样品测试结果见第26页表6。其指标均符合产品技术指标要求。

表5 改性叔丁酚醛硫化树脂技术指标

3 应用情况改性叔丁酚增粘树脂在化工行业有广泛的用途,是天然胶和各种合成胶(如,丁苯、丁基、丁晴三元乙丙胶)的增黏剂,在一定程度上具有耐热性和耐湿性,同时还具有增塑剂和软化剂的作用,用于制造轮胎、输送带、胶管、电线电缆、软管、食品、容器、垫片和鞋底等。

表6 样品测试结果

3.1 橡胶增黏剂改性叔丁酚醛增黏树脂用作丁基胶、天然橡胶、丁苯橡胶和丁晴橡胶的硫化剂,主要用于丁基橡胶,用量5份~10份,活化剂2份~3份。硫化胶具有良好的耐热性能,压缩变形较小。本品在软化温度以上加入胶料中,可改善操作性能,可降低胶料的门尼黏度,改善胶料的自黏性,提高胶料的物理机械性能及热老化性能。

此树脂,由于所生成的酚羟基相互形成氢键的能力增黏性能优于石油树脂,特别能增加胶料初始黏度,一般不会出现硫化还原倾向,能耐各种介质(如醋酸)的腐蚀,可用来制造运输热矿石和烧结矿石的耐热运输带以及各种衬垫和密封制品。

3.2 氯丁橡胶黏合剂改性叔丁酚增黏树脂和氯丁胶具有良好的相容性,通常在溶解了氯丁橡胶的溶剂中溶解,宜与氯丁橡胶配制氯丁胶黏合剂。氯丁胶黏合剂可在室温冷

固化,初黏力很大,强度建立迅速,粘接强度较高,综合性能良好,广泛应用于橡胶、皮革、织物、造革、塑料、木材、纸品混凝土、金属、陶瓷、硬质纤维板和其他材料中。此外,对金属和非金属材料都有较好的粘接性,是其他橡胶胶黏剂所不可比拟的。

4 结论与建议1) 合成改性叔丁酚增黏树脂的最佳工艺条件为:反应温度95 ℃~98 ℃,滴加时间30 mn,维持时间2.5 h,原料配比1.0∶2.4,催化剂用量0.1%。

2) 用加入吗琳合成叔丁酚醛增黏树脂工艺流程简单,操作简便,可以生产高软化点产品,产品得到了广泛使用。特别是在氯丁胶黏合剂、防锈漆方面已显示出其优越性能。

3) 若使用纯度含量不高的对-叔丁酚与甲醛生产叔丁酚醛增黏树脂,其中的叔丁酚将会破坏树脂的线性结构,叔丁酚含量越高,这种破坏程度就越大。

4) 2,4-叔丁基酚及未反应的对-叔丁基酚将使产品失去线性化的增链能力,从而降低产品的黏合力。为此,要求对-叔丁基酚中尽量不含2,4-对叔丁基酚,产品中游离酚含量越低越好。

5) 改性叔丁酚增黏树脂生产以甲苯为萃取剂,由于甲苯是易燃易爆有毒品,故使设备的防爆和自动化控制要求提高,给生产操作和设备管理带来了难度,使生产成本加大。今后,需进一步探索可取代甲苯的溶剂。

[1] 丁彤.精细化工产品大全[M].北京:化学工业出版社,2003:159-160.

[2] 钱旭红,莫述诚.现代精细化学化工产品技术大全[M].北京:科学出版社,2001:465-470.